Для тепловой обработки колбасных изделий используют универсальные термокамеры.Предпочтительнее использовать либо универсальные камеры периодического действия, в которых последовательно проводят процессы обжарки, варки и охлаждения, либо термоагрегаты непрерывного действия.

После осадки вареные колбасы, сосиски и полукопченые колбасы поступают на обжарку в камеру. Обжарка - это кратковременная обработка поверхности колбасных изделий коптильным дымом при высоких температурах перед их варкой.

Цель обжарки - повышение механической прочности оболочки и поверхностного слоя продукта, уменьшение их гигроскопичности. Продукт становится более устойчивым к микроорганизмам, поверхность его окрашивается в буровато-красный цвет с золотистым оттенком и появляется приятный специфический запах и привкус коптильных веществ.

Процессы обжарки, варки и охлаждения могут осуществляться в раздельных камерах или агрегатах. Достоинство универсальных камер заключается в возможности варьировать длительность тепловой обработки, их можно использовать при выработке широкого ассортимента изделий в случае ограниченного объёма производства. Применение универсальных камер способствует снижению трудовых затрат, потерь массы продукта, улучшению его качества и повышению производительности труда.

Универсальные термокамеры.

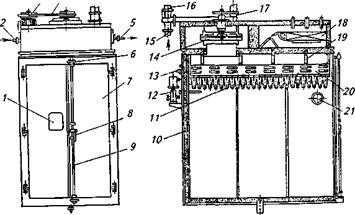

Универсальные термокамеры (рисунок 1) представляют собой теплоизолированный шкаф, закрывающийся с одной стороны двустворчатыми дверями.

В верхней части камеры находятся вентилятор, калорифер и система воздухораспределения, состоящая из воздуховодов и двух рядов сопел. В целях равномерного распределения воздушного потока сопла оборудованы двумя специальными распределительными клапанами. При их вращении сопла периодически открываются и закрываются.

Привод клапанов осуществляется от индивидуального электродвигателя. Воздушный поток из сопел направляется вниз, отражается от пола, поднимается вверх и через воздуховод удаляется из камеры.

В верхней части камеры для увлажнения воздуха и снижения его температуры смонтированы форсунки.

Вода, распыленная форсунками веерообразно, подхватывается струей горячего воздуха, частично испаряется, а частично собирается на полу и отводится через сточный люк. В процессе термообработки люк плотно закрыт. В более совершенных конструкциях термокамер воздух увлажняется и охлаждается с помощью кондиционера.

Процесс термообработки в универсальной термокамере происходит за несколько последовательно выполняемых операций (рис. 5).

Подсушка продукта осуществляется горячим (100-110 °С) воздухом, подаваемым вентилятором. Воздух нагревается, проходя через рабочую поверхность калорифера. По распределительным трубам он подаётся к соплам; дымоход при этом перекрыт заслонкой.

Подсушка продукта осуществляется горячим (100-110°С) воздухом, подаваемым вентилятором. Воздух нагревается, проходя через рабочую поверхность калорифера. По распределительным трубам он подаётся к соплам; дымоход при этом перекрыт заслонкой.

Для варки используют острый пар, поступающий в камеру через перфорированную трубу под давлением около 200 кПа. Конденсат пара собирается в нижней части камеры и отводится через сточный люк.

Копчение осуществляется в том случае, если в дымоходе открыта дроссельная заслонка и дым из дымогенератора с помощью вентилятора поступает в камеру.

Количество подаваемого и удаляемого дыма и воздуха регулируют заслонками. С помощью обводной трубы можно подавать воздух или дым в камеру, минуя калорифер. Обычно это делают в том случае, когда нет необходимости дополнительно нагревать воздушную смесь.

В настоящее время для термообработки мясопродуктов промышленность выпускает большое число камер и шкафов. Для малых мясоперерабатывающих предприятий предназначаются термокамеры и термошкафы с загрузкой продуктов до 150 кг.

Камеры и шкафы для термической обработки подразделяют на варочные, обжарочные, коптильные, климатические, охлаждающие, универсальные. В одной камере можно совмещать несколько процессов, например варку и копчение, сушку и климатизацию, холодное копчение и созревание. Универсальные камеры позволяют осуществлять большинство тепловых процессов. В таких камерах в диапазоне температуры до 100 °С в течение одного технологического процесса можно по выбору проводить обжарку, сушку, копчение, шпарку, душирование или варку горячим воздухом, а также запекать продукцию при температуре до 150 °С.

Термокамеры конструируют по следующим основным принципам: экономичное расходование энергии, повышение пропускной способности за счёт более плотного размещения продукции, максимальная точность направления воздушных потоков, регулирование температуры и влажности, абсолютная надёжность и удобство, уровень выброса газообразных отходов в атмосферу не должен превышать нормы.

Термошкаф меньше термокамеры и не укомплектован тележкой. Продукцию, подлежащую термообработке, на полках вручную вставляют внутрь. Все камеры и шкафы оснащены системой приточно-вытяжной вентиляции, способной в течение 1 мин десятикратно рециркулировать весь объем воздуха в камере. Санитарную очистку собственно камеры выполняют вручную.

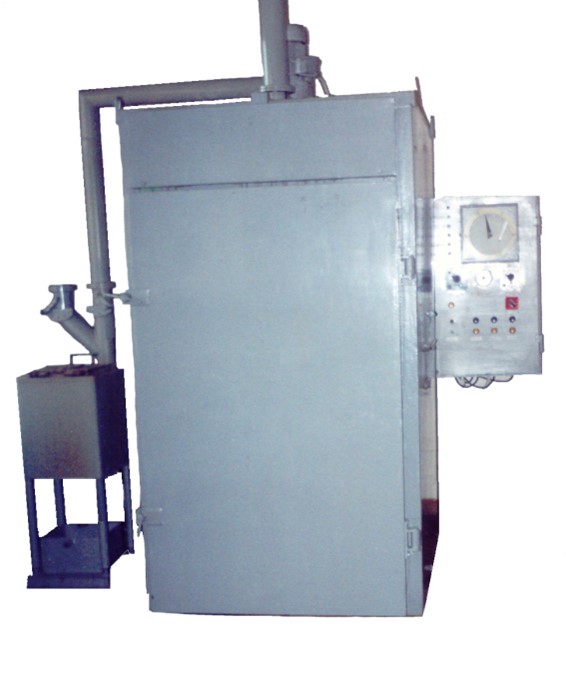

Семейским филиалом ТОО «КазНИИППП» была разработана универсальная термокамера периодического типа с единовременной загрузкой до 150 кг колбасных изделий.

Семейский филиал ТОО «Казахский научно-исследовательский институт перерабатывающей и пищевой промышленности», Сейткалиев Шынгысбек Сансызбаевич, конструктор